GB/T19055-2003标准是汽车发动机在台架上整机的一般可靠性试验方法,其中包括负荷试验规范(如交变负荷、混合负荷和全速全负荷)、冷热冲击试验规范及可靠性评定方法。相对老标准JBn3744-84,《汽车发动机可靠性试验方法》有一定难度。特别是目前发动机本身的技术水平,比十年前高很多,配置比以往复杂,附件出故障的几率也很高,如果台架的配置和技术没跟上,试验很难进行下去。

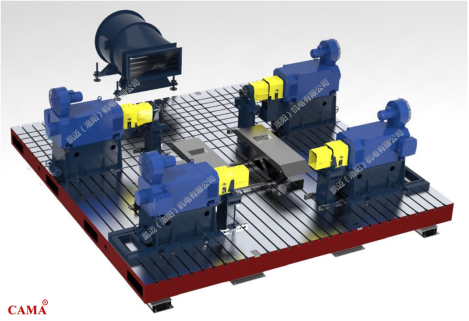

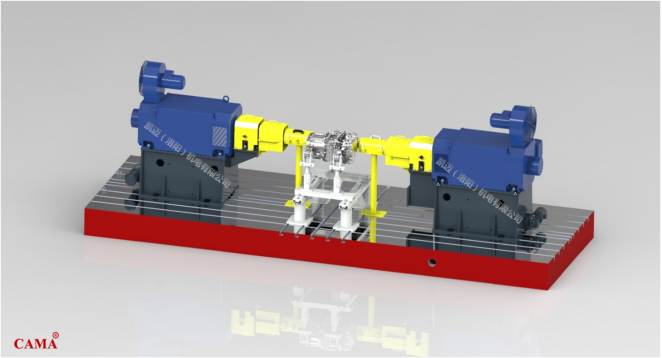

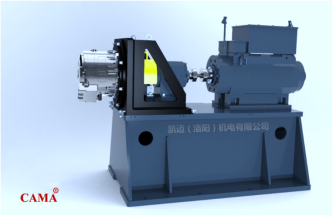

工况控制设备

工况控制设备包括测功机、油门执行器以及工况控制器。在GBT/19055-2003《汽车发动机可靠性试验方法》中,变负荷、变工况的试验较多,在试验时对上述设备不仅要求有较快的反应速度,而且要求有很好的稳定性。

在进行全速全负荷试验时,采用哪一种形式的测功机都可以满足试验要求。特别是水力测功机、水涡流测功机、直冷式电涡流测功机,在设备的可靠性上更具优势,因为测功机吸收功率产生的热量直接被冷却水带走。

在进行交变负荷试验、混合负荷试验、冷热冲击试验时应选用空载负荷小的测功机,如背冷(间冷)式电涡流测功机、电力测功机。

测功机的空载负荷直接影响了试验的实际工况,在起动工况时增大了起动电机的负荷,造成起动机早期损坏,同时也造成柴油机高怠速工况无法实现。

对测功机的选择要注意的几个问题:测功机的空载负荷(扭矩值)在发动机最高转速时,应小于额定功率时扭矩的2%。测功机的功率、扭矩包络曲线应大于发动机外特性上的额定功率、最大扭矩值,并留有30%功率、扭矩的余量。

GB/T19055-2003《汽车发动机可靠性试验方法》对油门控制也有要求,发动机从怠速到油门全开要求均匀的在15s完成,从油门全开到怠速也是均匀的在15s完成。在交变负荷试验,冷热冲击试验中的最高转速,都是靠油门调节来实现的,所以,对油门执行器和控制器提出如下要求:油门拉力≥100N,移动距离为100mm,油门速度≤3s(0-100%),定位精度为±0.5mm。

参数测量

参数测量除了GB/T 19055-2003《汽车发动机可靠性试验方法》要求外,对发动机的保护参数也应在试验台架的控制中设置。

1.测量参数

测量参数及精度如下:(以250kW柴油发动机示例)

a.功率:350kW/1800~4000r/min

b.扭钜:0~1857N·m/1200r/min~1600r/min

c.温度:0℃~150℃±1℃ 10路 0℃~1000℃±3℃2路

d.压力:8路,0~2kPa,0~±10kPa,0~100kPa,0~300kPa,0~1Mpa

e.油耗:0~80kg/h±0.5%

2.测量调理模块

传统的数显仪表测量方式已经不能满足目前试验要求,多通道数据采集,以及数据处理,都需要高精度、高稳定性的调理模块,为了保证良好的抗干扰性,调理模块的输入/输出信号应该是隔离的。5B系列模块及采用RS485总线、采集速率为10Hz的ADAM5000系列智能模块应用比较广泛。

3.测量传感器

检测参数一览表中常用的传感器有:温度传感器、转速传感器、扭矩传感器、不锈钢隔离膜压力传感器。

以上这四种传感器,是发动机可靠性试验中损坏最多的传感器,在实施GB/T 19055-2003《汽车发动机可靠性试验方法》过程中,传感器的故障率高于发动机的故障频次,所以,传感器的选型、安装连接、信号的接插件都必须认真考虑,目前,这些问题都得到很好地解决。

数据采集单元

一个典型的数据采集系统,由传感器、信号调理电路、数据采集板卡和计算机等四个部分组成。

该系统共有32路A/D输入通道、6路D/A输出通道、16路D/I、D/O数字输入、输出控制,用于采集试验过程中的各类数据,它包括温度、压力、油耗、流量及排放等一些参数测量值。为保证系统测量的精确性,在信号处理上采用了信号调理模块。信号调理是数字化测量系统中保证信号的准确性、可靠性和安全性的关键性措施,目的在于提高信号测量的精确性,并保护测量系统,防止外界异常信号或异常变化可能给系统造成的损害,帮助系统实现高准确度,提高噪声抑制能力,加强系统的安全防护性能和传感器直接接口性能。信号调理包括输入/输出保护,信号及电源隔离、共模抑制、常模抑制、信号放大、滤波、信号激励、冷端补偿等等。在该系统中,信号调理主要是对温度、压力、转速等非电量信号进行调理,使其转换成标准的电信号。

软件单元

软件是整个系统的核心组成部分。发动机试验自动控制软件是自行研制的用于发动机试验控制的专用软件系统,该系统软件结构采用了模块化设计,以WINDOWSNT4.0为运行环境,以NI公司的LABVIEW 5.1软件为开发平台编制而成。为了提升该软件的功能,使其满足排放测试的要求,在现有软件的基础上,编制了各个测量仪器仪表的驱动程序,并遵循一种标准的协议(AK协议)和规范,在主控计算机与各测量分析单元之间建立了通讯,将排放测量仪器与主控系统有机地结合起来。同时为了使系统具有可操作性,编制了各分立单元的虚拟仪器界面,便于操作者使用。

在系统的安全性、容错性方面,由于采用了模块化设计,各测试单元与控制单元的软件相互独立,互不影响。当某部分的硬件出现故障时,界面可出现提示信息,不影响其他软件的功能。

用户应用界面可提供实时数据显示、试验过程控制、参数量的输入输出设置、控制模式选择、试验数据处理等一系列全开放的面向试验人员的可操作的应用环境;在应用界面与输出设备间,编制了各种虚拟仪器仪表软件模块的驱动程序可供操作者随时调用;这些驱动程序与PC的通讯依据AK协议进行。

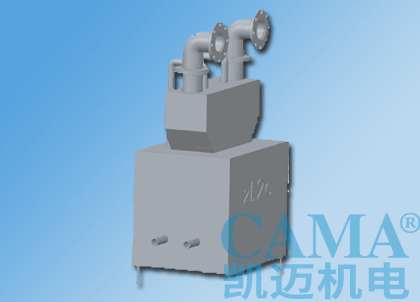

条件配套装置

在GB/T 19055-2003《汽车发动机可靠性试验方法》中,对试验的条件都有明确的技术要求,因而需要很多配套装置,如闭式冷却水装置、燃油温控装置、点火启动电源装置与冷热冲击试验装置等。

在进行GB/T 19055-2003《汽车发动机可靠性试验方法》标准的试验中,还有许多条件配套装置,如中冷模拟装置、活塞漏气量监测装置、发电机加载装置、压气机加载装置、爆压监测、消防自动灭火等,这些装置都是根据试验需要而配套的,目前都已是成熟的技术和产品。

可靠性试验台架的基本要求

由于GB/T19055-2003标准在制定过程中参考了许多国内外发动机可靠性试验方法,对试验台架以及试验装置有较高的技术要求。

可靠性试验台架的基本要求是:1.满足被测发动机的功率。所选测功机应留有30%的功率、扭矩余量(发动机额定功率转速、最大扭矩转速时)。2.具有自动控制能力。测功机控制、油门控制、发动机出水温度控制等装置,能按试验要求的设定值自动变化,能够按试验程序连续可靠地工作。3.具有自动测量、数据采集,以及安全保护功能。选用可靠的数据采集系统,合理地设置试验安全保护,如声光报警、紧急停机等。4.合理选用和设计条件配套装置。包括冷却水温控、机油温控、燃油温控、中冷模拟、起动点火电源、紧急停机、发电机加载、空压机加载、冷热冲击、活塞漏气量监测等条件配套装置。5.留有一定的扩展空间。根据国外厂家近几年可靠性试验实际情况看,把排放测量也作为可靠性试验的测量参数,进行考核,如不透光烟度、气体排放、颗粒排放等,这些参数要求与试验台架进行数据通讯;电喷、电控、共轨发动机在试验中要提供的电源和控制信号。